- Автопортал

- Руководство по ремонту ГАЗ 2705 (Газель) 1995+ г.в.

- Ремонт тормозных механизмов задних колес

Ремонт тормозных механизмов задних колес ГАЗ 2705

Перед выполнением ремонтных операций тормозные механизмы должны быть тщательно промыты теплой водой с моющими средствами и просушены сжатым воздухом.

Для разборки тормозного механизма заднего колeca необходимо:

- выполнить операции по снятию тормозных колодок (см. «Замена колодок тормозных механизмов задних колес»);

|

| Рис. 8.16. Удаление упорного кольца

|

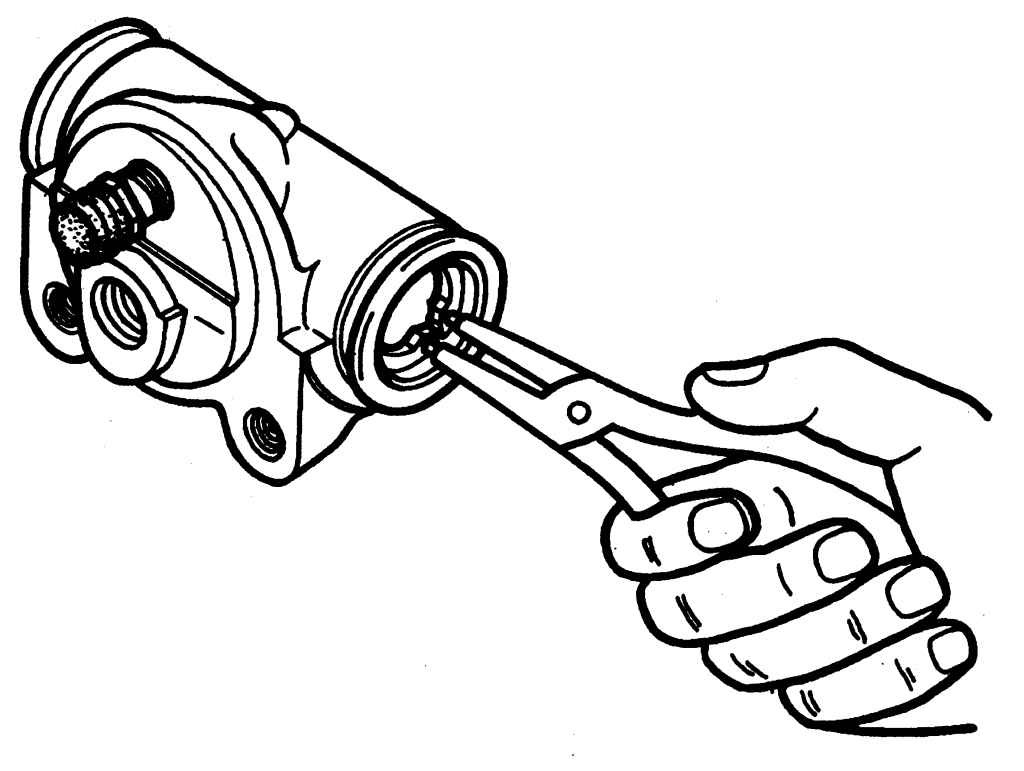

- отсоединить трубопровод от колесного цилиндра, снять колесный цилиндр и разобрать его. Для этого необходимо сначала снять резиновые защитные колпаки и пенополиуретановые кольца. Затем повернуть отверткой поршни на 90° и вынуть их из цилиндра. Пружинные упорные кольца без необходимости удалять не следует. Если по каким-либо причинам кольцо необходимо удалить, то для этого применяются специальные круглогубцы (

рис. 8.16). Введя круглые губки (диаметр губок 4 мм и высота 5 мм) инструмента в два специальных отверстия на кольце, сжать круглогубцы и вынуть сначала одно, а затем второе кольцо из цилиндра. Вывернуть клапан прокачки колесного цилиндра.

Промыть все детали теплой водой с моющими средствами и просушить струей сжатого воздуха, а затем провести осмотр деталей тормозных механизмов.

Тормозной барабан на рабочей поверхности не должен иметь глубоких рисок и задиров. При необходимости барабан следует расточить в сборе со ступицей относительно наружных колец подшипников. Биение рабочей поверхности барабана должно быть не более 0,2 мм. Чтобы не снизить прочность барабана, не допускается расточка его внутреннего диаметра более 283,0+0,2 мм.

При повреждении или особо глубоких рисках, а также при необходимости расточки рабочей поверхности барабана до диаметра более 283 мм его необходимо заменить новым.

Тормозные накладки приклеены клеем ВС-ЮТ. Перед приклеиванием поверхности обода колодки и внутренние поверхности накладки следует тщательно зачистить и продуть сжатым воздухом. Нанесите равномерный слой клея и дайте ему просохнуть в течение 1 ч при температуре производственного помещения. Затем в специальном приспособлении накладки прижать к колодкам с усилием 500—800 кПа (5— 8 кгс/см 2). Приспособление поставить в печь, где выдержать при температуре 175—185° С не менее 30 мин без учета времени прогрева печи и колодок до указанной температуры, затем охладить приспособление вместе с печью до температуры окружающей среды в течение 3 ч, не менее.

После приклейки наружная поверхность накладок шлифуется так, чтобы радиус был на 0,1—0,3 мм меньше радиуса барабана, что ускоряет приработку колодок.

Колодки с накладками, которые имеют большой износ или замаслены в процессе работы, необходимо заменить новыми. Допускается использовать для дальнейшей эксплуатации колодки с частично замасленными накладками. При этом накладки необходимо промыть неэтилированным бензином, просушить и очистить стальной щеткой или шкуркой.

Не следует заменять только одну из колодок тормоза или колодки одного тормозного механизма. Следует производить замену колодок на обоих тормозных механизмах, чтобы исключить увод автомобиля при торможении.

Следует проверить, не разбиты ли отверстия крепления щита и колесных цилиндров. Щит не должен быть погнут. Трещины на щите не допускаются.

Колесный цилиндр и входящие в него детали промыть в изопропиловом спирте или чистой тормозной жидкости. Зеркало цилиндра очистить чистой салфеткой. Рабочая поверхность должна быть совершенно гладкая, без рисок и шероховатостей. Дефекты устранить притиркой. Если поршень колесного цилиндра имеет задиры, покрылся коррозией, которую нельзя удалить без нарушения основного металла, или имеет односторонний износ, его следует заменить новым.

Если уплотнительные резиновые кольца колесных цилиндров потеряли первоначальную форму или имеют дефекты на рабочей поверхности, их также следует заменить новыми.

Защитные чехлы колесных цилиндров следует менять при наличии малейших повреждений, в результате которых нарушается герметичность. Попадание влаги под защитные чехлы приводит к образованию коррозии на поверхности цилиндра и на поршне, что может вызвать заклинивание поршня или преждевременный износ уплотнительных колец.

Сборка тормозных механизмов производится в порядке, обратном разборке. При этом необходимо:

- перед сборкой детали колесных цилиндров промыть в содовом растворе, продуть сжатым воздухом и погрузить в свежую тормозную жидкость;

|

| Рис. 8.17. Положение упорных колец в цилиндрах

|

- проверить расположение прорези упорного кольца автоматической регулировки, которая должна быть в вертикальной плоскости. Глубина «А» (

рис. 8.17) установки упорного кольца в колесном цилиндре должна соответствовать 11+0,5 мм;

- следить, чтобы при сборке на уплотнительные кольца не попадали минеральное масло, керосин и смазка. Кольца не должны быть перекручены.

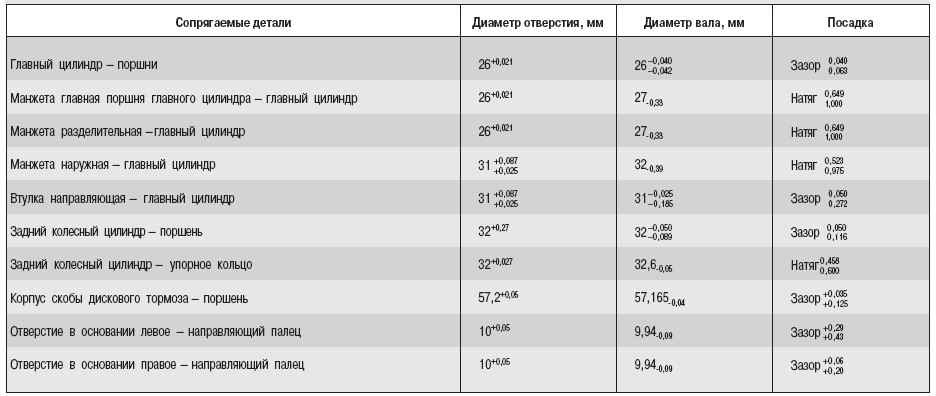

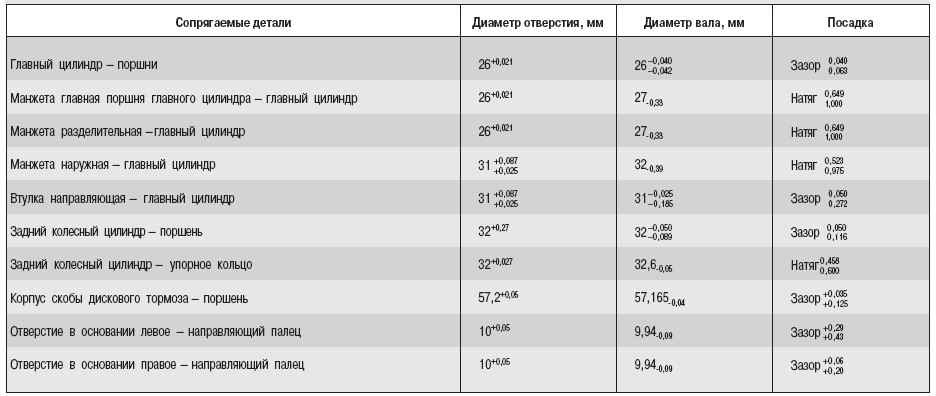

После сборки тормозных механизмов задних колес следует долить тормозную жидкость и прокачать систему, как указано выше. Размеры сопрягаемых деталей и узлов тормозной системы приведены в табл. 8.2.

Таблица 8.2. Размеры сопрягаемых деталей и узлов тормозной системы, мм

1. Введение

1.0 Введение

2. Паспортные данные автомобиля

2.0 Паспортные данные автомобиля

2.1 Идентификационный номер ТС (VIN)

3. Технические данные и характеристики автомобилей

3.0 Технические данные и характеристики автомобилей

4. Органы управления и приборы

4.0 Органы управления и приборы

5. Двигатель

5.0 Двигатель

5.1. Двигатели ЗМЗ-4025, -4026

5.2. Двигатели УМЗ-4215С*, УМЗ-42150*

5.3. Двигатели ЗМЗ-4061, ЗМЗ-4063

6. Трансмиссия

6.0 Трансмиссия

6.1. Сцепление

6.2. Коробка передач

6.3. Карданная передача

6.4. Задний мост

7. Ходовая часть

7.0 Ходовая часть

7.1. Подвеска

7.2. Колеса и шины

7.3. Ступицы задних колес

7.4. Ступицы передних колес

7.5. Балка передней подвески и рулевые тяги

8. Рулевое управление

8.0 Рулевое управление

8.1 Возможные неисправности рулевого управления и способы их устранения

8.2 Техническое обслуживание рулевого управления

8.3. Регулировка рулевого управления

8.4. Ремонт рулевого управления

9. Тормозная система

9.0 Тормозная система

9.1 Возможные неисправности тормозных систем и способы их устранения

9.2 Рабочая тормозная система

9.3 Запасная тормозная система

9.4. Вакуумный усилитель

9.5 Главный тормозной цилиндр

9.6 Регулятор давления

9.7 Тормозные механизмы передних колес

9.8 Тормозные механизмы задних колес

9.9 Стояночная тормозная система

9.10. Техническое обслуживание и ремонт тормозных систем

10. Электрооборудование

10.0 Электрооборудование

10.1. Электрооборудование автомобилей с двигателями ЗМЗ-4025, ЗМЗ-4026

10.2 Электрооборудование автомобилей с двигателями 4215С, 42150

10.3. Электрооборудование автомобилей с двигателями ЗМЗ-4061, ЗМЗ-4063

11. Кузов автомобиля

11.0 Кузов автомобиля

11.1 Особенности технического обслуживания кузова

11.2 Ремонт кузова

11.3. Замена кузова

11.4. Двери

11.5. Отопление и вентиляция кузова

12. Техническое обслуживание

12.0 Техническое обслуживание

12.1 Ежедневное техническое обслуживание (ЕО)

12.2 Периодичность ТО-1 и ТО-2 в зависимости от условий эксплуатации

12.3 Периодическое техническое обслуживание* (ТО-1, ТО-2, СО)

12.4 Смазка автомобиля

13. Приложения

13.0 Приложения

13.1 Приложение 1. Заправочные объемы

13.2 Приложение 2. Лампы, применяемые на автомобиле

13.3 Приложение 3. Подшипники качения, применяемые на автомобиле

13.4 Приложение 4. Манжеты и уплотнители, применяемые на автомобиле

13.5 Приложение 5. Моменты затяжки

13.6 Приложение 6. Эксплуатационные материалы

13.7 Приложение 7. Перечень изделий, содержащих драгоценные металлы

13.8 Cхема 1.

13.9 Схема 2.