Дефектовка ВАЗ «ОКА» 1111 1988-2008

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

|

|

|

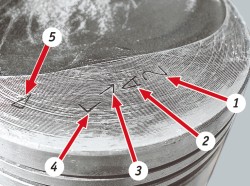

На днище поршня выбиты следующие данные: 1 – класс поршня по отверстию под палец (1, 2, 3); 2 – класс поршня по диаметру (А, B, C, D, E); 3 – стрелка, показывающая направление установки поршня; 4 – группа по массе (нормальная – «Г», увеличенная на 5 г – “+”, уменьшенная на 5 г – “–”); 5 – ремонтный размер . |

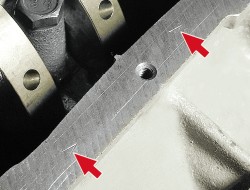

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер). |

| 1. Очистите головку поршня от нагара. |

|

|

|

2. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца. |

3. Прочистите отверстия для стока масла подходящей по толщине проволокой. |

| 4. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. |

|

|

|

5. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем... |

6. ...замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами. |

| ПРИМЕЧАНИЕ Номинальный зазор, мм: для верхнего компрессионного кольца – 0,04–0,075; нижнего компрессионного кольца – 0,03–0,065; маслосъемного кольца – 0,02–0,055. Предельно допустимый зазор для всех колец – 0,15 мм. |

|

|

|

7. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и... |

8...щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (вследствие износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо. |

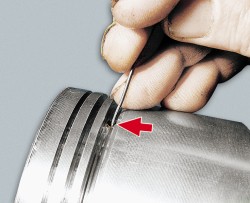

| 9. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца (показаны стрелками). |

| 10. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. |

|

|

|

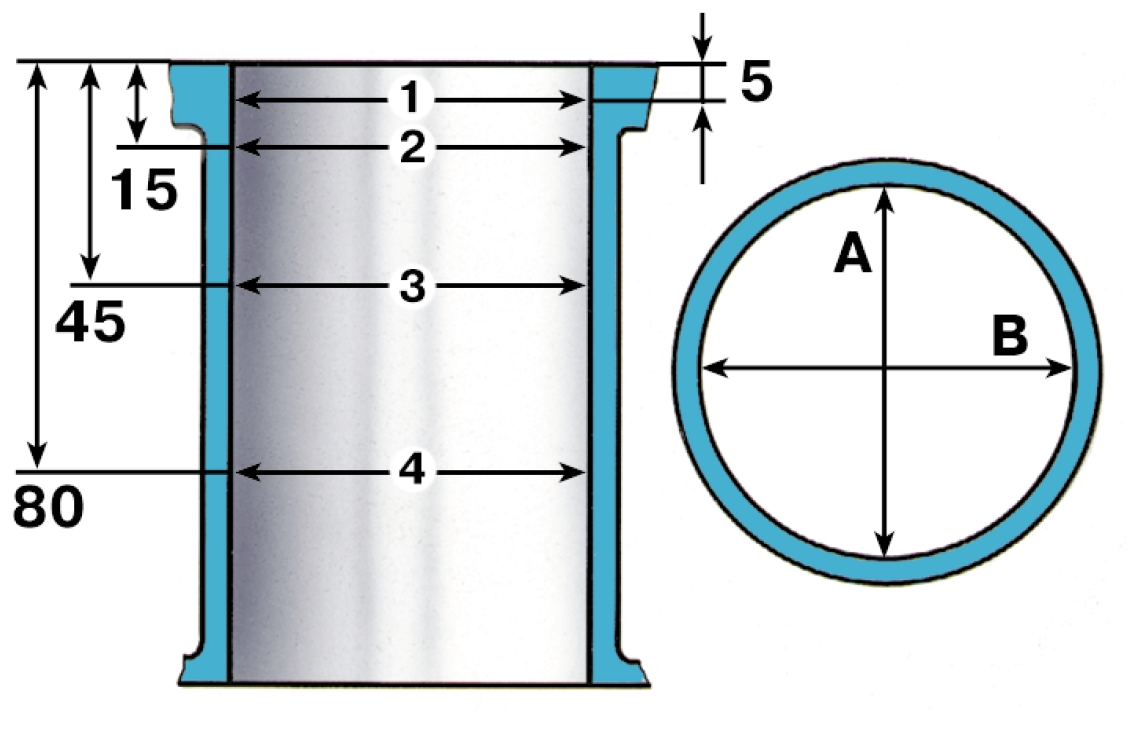

11. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером, а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах (рис. 2.9). |

12. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами, как разность между замеренными диаметрами поршня и цилиндра. |

| ПРИМЕЧАНИЕ Номинальный зазор установлен 0,025–0,045 мм, предельно допустимый - 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре. Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов (табл. 2.1): A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер — увеличенный на 0,4 мм, второй — на 0,8 мм. По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигатель нужно устанавливать поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра «40», а второго – «80». Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм (табл. 4.2). Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу — на крышке шатуна. |

| 13. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. |

| ПРЕДУПРЕЖДЕНИЕ На вкладышах запрещается проводить любые подгоночные работы. |

|

|

|

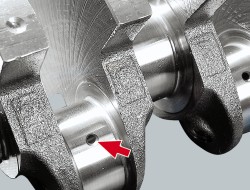

14. Если на поверхностях коленчатого вала, по которым работают сальники, имеются глубокие риски, царапины, забоины, коленчатый вал необходимо заменить. |

15. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера (в специализированной мастерской). После этого отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Затем промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифования не должна превышать 0,005 мм. После шлифования шеек установите вкладыши ремонтных размеров. |

| 16. Промерьте коренные и шатунные шейки коленчатого вала. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера. |

| ПРИМЕЧАНИЕ Номинальный диаметр шеек коленчатого вала, мм: коренных 50,799–50,819 шатунных 47,830–47,850 Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм: первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00 Номинальная толщина вкладышей, мм: коренных 1,824–1,831 шатунных 1,723–1,730 Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм: первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00 Биение коленчатого вала должно составлять, мм: по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса.......не более 0,03 по посадочной поверхности под маховик..........не более 0,04 по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов.........не более 0,05 |

| 17. Если на рабочих поверхностях упорных полуколец имеются задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы |

| ПРИМЕЧАНИЕ Размеры полуколец, поставляемых в запчасти: номинальный – 2,31–2,36 мм и ремонтный (увеличенный на 0,127 мм) – 2,437–2,487 мм. |

| 18. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников. Установите маховик. Закрепите индикатор так, чтобы его ножка опиралась на рабочую поверхность маховика (контакта с ведомым диском сцепления). Сдвиньте коленчатый вал до упора вниз (от индикатора) и установите стрелку индикатор на ноль. Сдвиньте вал в обратную сторону. Индикатор покажет значение зазора. Если зазор превышает предельно допустимый, замените упорные полукольца. |

| ПРИМЕЧАНИЕ Осевой зазор коленчатого вала: номинальный – 0,06–0,26 мм, предельно допустимый – 0,35 мм. |

| 19. Осмотрите коренные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. |

| ПРЕДУПРЕЖДЕНИЕ На вкладышах запрещается проводить любые подгоночные работы. |

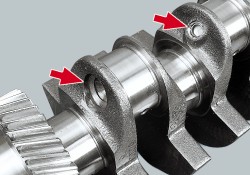

| 20. Тщательно прочистите и промойте масляные каналы коленчатого вала. При этом... |

| 21. ...не рекомендуется самостоятельно выпрессовывать заглушки (для этого обратитесь в специализированную мастерскую). |

| 22. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок замените в сборе с крышками коренных подшипников. |

| 23. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установите насос с прокладкой) и залейте Тосол А-40 в рубашку охлаждения. Если в каком-нибудь месте заметите течь, значит блок негерметичен и его надо заменить. |

| 24. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Для этого измерьте диаметр шеек, а затем диаметр коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Если он превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер. Эту работу рекомендуется выполнять в специализированной мастерской. |

| ПРИМЕЧАНИЕ Зазоры между вкладышами и шейками коленчатого вала, мм: для коренных подшипников: номинальный 0,026–0,073 предельно допустимый 0,11 для шатунных подшипников: номинальный 0,02–0,07 предельно допустимый 0,1 |

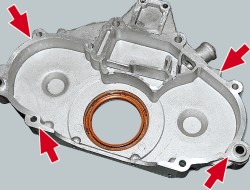

| 25. Проверьте состояние заднего сальника коленчатого вала. Сальник, имеющий повреждения (трещины), износ рабочей кромки, потерявший эластичность, замените. |

| 26. Держатель заднего сальника коленчатого вала не должен иметь трещин, сильных деформаций привалочной поверхности к блоку цилиндров. |

| 27. Проверьте состояние маховика (см. «Снятие, установка и дефектовка маховика»). |

ВАЗ-1111-11113 ОКА

Раздел 1.УСТРОЙСТВО АВТОМОБИЛЯ

Общие сведения об автомобилях

Паспортные данные автомобиля

Раздел 2.ДВИГАТЕЛЬ

Возможные неисправности двигателя, их причины и способы устранения

Полезные советы

Замена охлаждающей жидкости

Замена масла в двигателе и масляного фильтра

Очистка системы вентиляции картера

Установка поршня первого цилиндра в положение ВМТ такта сжатия

Регулировка натяжения ремня привода распределительного вала

Замена натяжного ролика

Замена ремня привода распределительного вала

Снятие, установка и дефектовка маховика

Замена деталей уплотнения двигателя

Головка блока цилиндров

Регулировка зазоров в приводе клапанов

Снятие и установка двигателя

Ремонт двигателя

Система смазки

Система охлаждения

Система выпуска отработавших газов

Система питания

Раздел 3.ТРАНСМИССИЯ

Сцепление

Коробка передач

Приводы передних колес

Раздел 4.ХОДОВАЯ ЧАСТЬ

Передняя подвеска

Задняя подвеска

Раздел 5.РУЛЕВОЕ УПРАВЛЕНИЕ

Осмотр и проверка рулевого управления на автомобиле

Рулевая колонка

Рулевой механизм

Рулевая трапеция

Раздел 6.ТОРМОЗНАЯ СИСТЕМА

Проверка и регулировка тормозной системы

Замена тормозной жидкости

Прокачка гидропривода тормозной системы

Главный тормозной цилиндр

Вакуумный усилитель тормозов

Регулятор давления

Замена шлангов и трубопроводов гидропривода тормозов

Тормозные механизмы передних колес

Тормозные механизмы задних колес

Стояночный тормоз

Раздел 7.ЭЛЕКТРООБОРУДОВАНИЕ

Предохранители и реле

Генератор

Стартер

Система зажигания

Освещение,световая и звуковая сигнализация

Стеклоочистители и омыватели

Вентилятор системы охлаждения двигателя

Комбинация приборов

Выключатели и переключатели

Раздел 8.КУЗОВ

Возможные неисправности кузова, их причины и способы устранения

Замена буферов

Капот

Боковая дверь

Задняя дверь

Зеркала заднего вида

Сиденья

Отопитель

Уход за кузовом

Приложения

Приложение 1. Моменты затяжки резьбовых соединений

Приложение 2. Горюче-смазочные материалы и эксплуатационные жидкости

Приложение 3. Основные данные для регулировок и контроля

Приложение 4. Заправочные объемы, л

Приложение 5. Сальники

Приложение 6. Схема расположения подшипников качения

Приложение 7. Схема электрооборудования автомобиля: 1 - боковой повторитель указателя поворота; 2 - передний указатель поворота; 3 - фара; 4 - электродвигатель вентилятора системы охлаждения; 5 - звуковой сигнал; 6 - датчик включения электродвигателя ве