Проверка технического состояния и ремонт Ваз 2101 Жигули

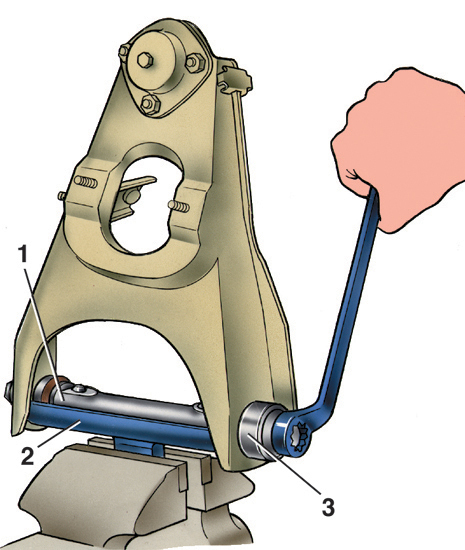

РЫЧАГИ ПОДВЕСКИ

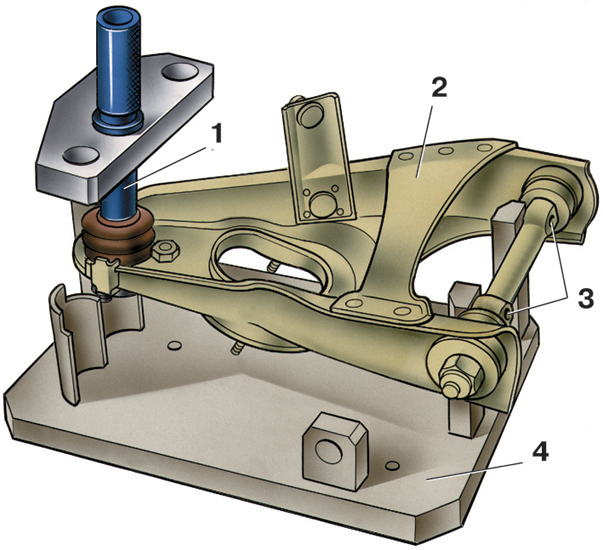

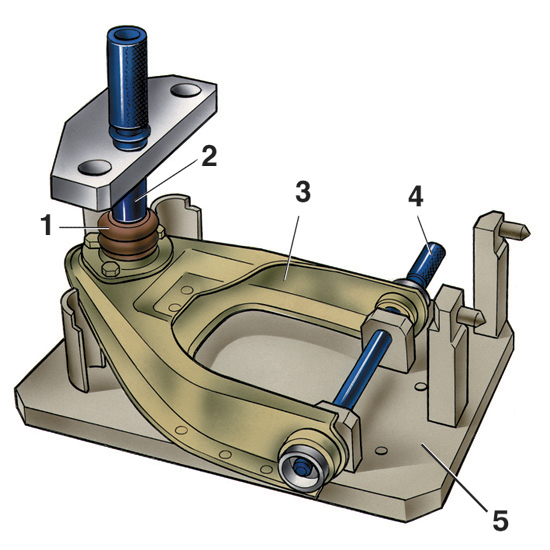

Деформация верхних и нижних рычагов определяется на приспособлении А.95716.

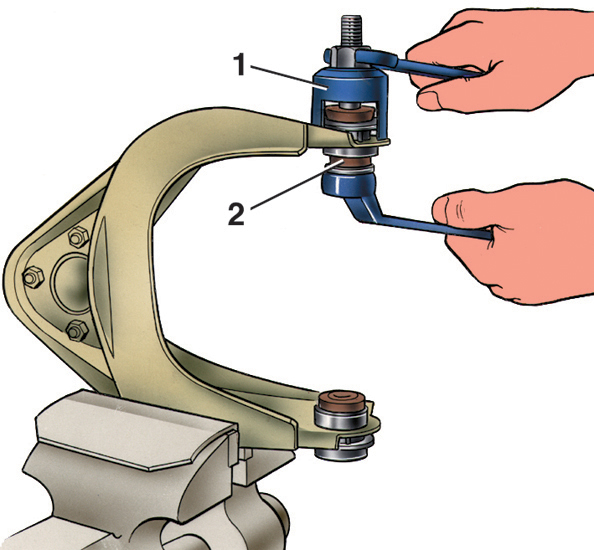

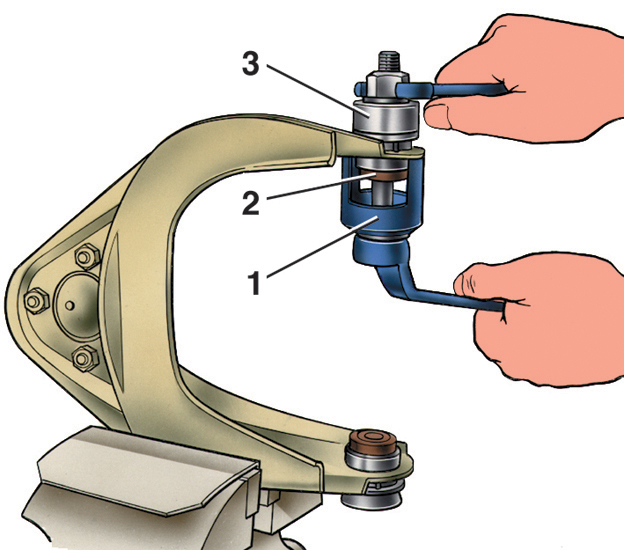

ШАРОВЫЕ ШАРНИРЫ

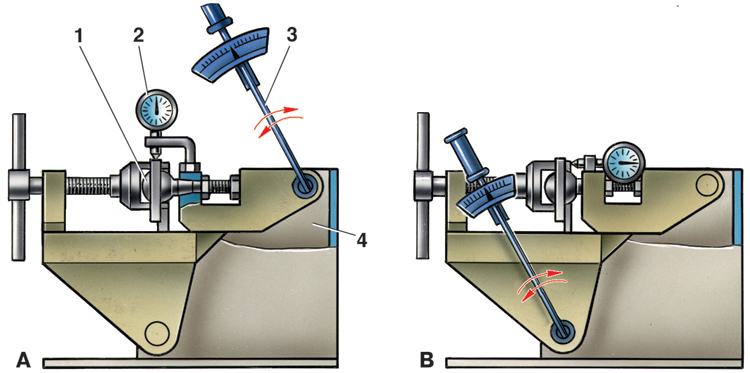

Проверка верхнего шарового шарнира на приспособлении 02.8701.9502

| 1 – шаровой шарнир; 2 – индикатор; 3 – динамометрический ключ; | 4 – приспособление 02.8701.9502; А – схема проверки радиального зазора; В – схема проверки осевого зазора |

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||

| ||||||||||

РЕЗИНОМЕТАЛЛИЧЕСКИЕ ШАРНИРЫ

Признаки, при которых необходимо заменять резинометаллические шарниры, описаны (см. подраздел 8.1.2).

Порядок замены следующий.

Замена

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

ПОВОРОТНЫЕ КУЛАКИ

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||

| ||||

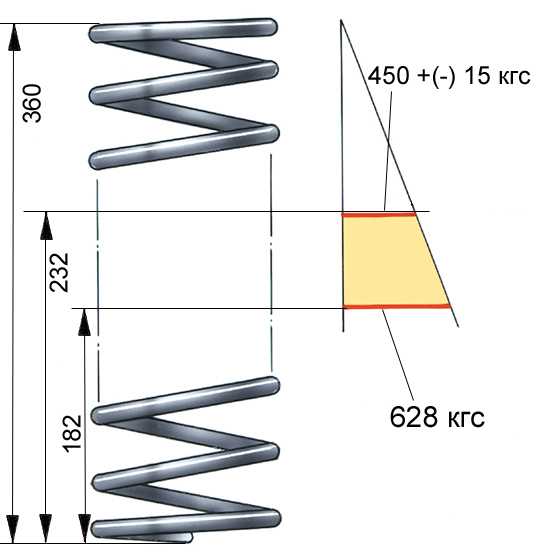

ПРУЖИНЫ ПОДВЕСКИ

Основные данные для проверки пружин передней подвески

Тщательно осмотрите пружины. Если будут обнаружены деформации, которые могут стать причиной нарушения работоспособности, замените пружины новыми.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

|

ШТАНГА СТАБИЛИЗАТОРА

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

|

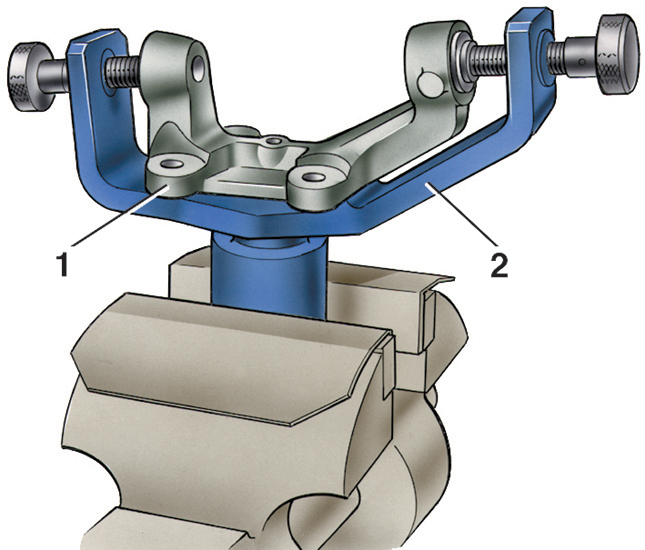

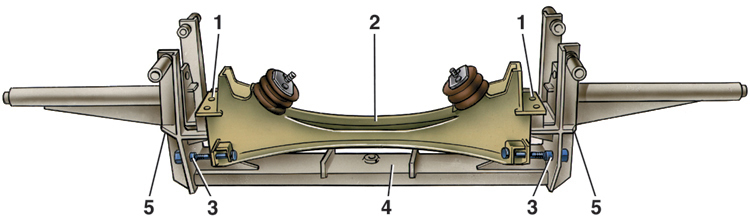

ПОПЕРЕЧИНА ПЕРЕДНЕЙ ПОДВЕСКИ

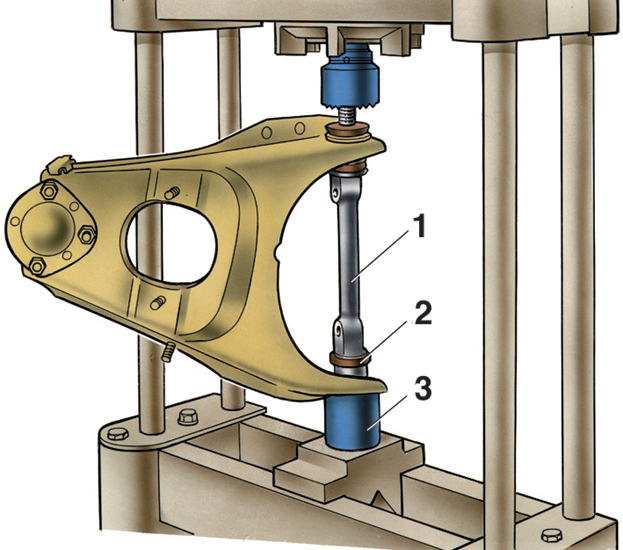

Проверка поперечины передней подвески

| 1 – отверстие на поперечине под установочные штыри приспособления; 2 – поперечина; | 3 – контрольные втулки приспособления; 4 – приспособление А.78124/R; 5 – контрольные отверстия установки болтов на поперечине |

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||

|

1. Технические данные

1.0 Технические данные

1.1 Основные габаритные размеры автомобиля ВАЗ–2101

1.2 Основные габаритные размеры автомобиля ВАЗ–21011

1.3 Основные габаритные размеры автомобиля ВАЗ–2102

1.4 Техническая характеристика автомобилей

1.5 Органы управления и контрольные приборы

1.6 Выключатель зажигания

1.7 Органы управления вентиляцией и отоплением салона

2. Эксплуатация и обслуживание

2.0 Эксплуатация и обслуживание

2.1. Эксплуатация автомобиля

2.2. Техническое обслуживание автомобиля

3. Двигатель

3.0 Двигатель

3.1 Особенности устройства

3.2 Возможные неисправности двигателя, их причины и методы устранения

3.3 Снятие и установка двигателя

3.4 Разборка двигателя

3.5 Сборка двигателя

3.6 Стендовые испытания двигателя

3.7 Проверка двигателя на автомобиле

3.8. Блок цилиндров

3.9. Поршни и шатуны

3.10. Коленчатый вал и маховик

3.11. Головка цилиндров и клапанный механизм

3.12. Распределительный вал и его привод

3.13. Система охлаждения

3.14. Система смазки

4. Топливная система

4.0 Топливная система

4.1. Система питания

4.2. Карбюратор

5. Система зажигания

5.0 Система зажигания

5.1 Установка момента зажигания

5.2 Зазор между контактами прерывателя в распределителе зажигания

5.3. Проверка приборов зажигания на стенде

5.4 Возможные неисправности зажигания, их причины и методы устранения

6. Система запуска и зарядки

6.0 Система запуска и зарядки

6.1. Аккумуляторная батарея

6.2. Генератор

6.3. Стартер

7. Трансмиссия

7.0 Трансмиссия

7.1. Сцепление

7.2. Коробка передач

7.3. Карданная передача

7.4. Задний мост

8. Ходовая часть

8.0 Ходовая часть

8.1. Передняя подвеска

8.2. Задняя подвеска

8.3. Амортизаторы

8.4 Возможные неисправности ходовой части, их причины и методы устранения

9. Рулевое управление

9.0 Рулевое управление

9.1 Особенности устройства

9.2. Осмотр, проверка и регулировка рулевого управления

9.3. Рулевой механизм

9.4. Тяги и шаровые шарниры рулевого привода

9.5. Кронштейн маятникового рычага

9.6 Возможные неисправности рулевого управления

10. Тормозная система

10.0 Тормозная система

10.1. Особенности устройства

10.2. Проверка и регулировка тормозов

10.3. Кронштейн педалей сцепления и тормоза

10.4. Главный цилиндр

10.5. Передние тормоза

10.6. Задние тормоза

10.7. Регулятор давления задних тормозов

10.8. Стояночный тормоз

10.9 Возможные неисправности тормозов, их причины и методы устранения

11. Электрооборудование

11.0 Электрооборудование

11.1. Схемы электрооборудования

11.2. Освещение и световая сигнализация

11.3. Звуковые сигналы

11.4. Стеклоочиститель

11.5. Электродвигатель отопителя

11.6. Контрольные приборы

12. Кузов

12.0 Кузов

12.1 Особенности устройства

12.2. Ремонт остова кузова

12.3. Лакокрасочные покрытия

12.4. Антикоррозионная защита кузова

12.5. Двери

12.6. Капот, крышка багажника, бамперы

12.7. Остекление кузова и омыватель ветрового стекла

12.8 Панель приборов

12.8. Снятие и установка

12.9. Сиденья

12.10. Отопитель

13. Особенности ремонта

13.0 Особенности ремонта

13.1. Автомобиль ВАЗ–21011

13.2 Автомобили ВАЗ–21013

13.3. Автомобиль ВАЗ–2102

13.4 Автомобили ВАЗ–21021 и ВАЗ–21023

14. Приложения

14.0 Приложения

14.1 Моменты затягивания резьбовых соединений

14.2 Инструменты для ремонта и технического обслуживания автомобилей

14.3 Применяемые горюче-смазочные материалы и эксплуатационные жидкости

14.4 Основные данные для регулировок и контроля