Разборка, проверка технического состояния, ремонт и сборка головки блока цилиндровa Ниссан Альмера

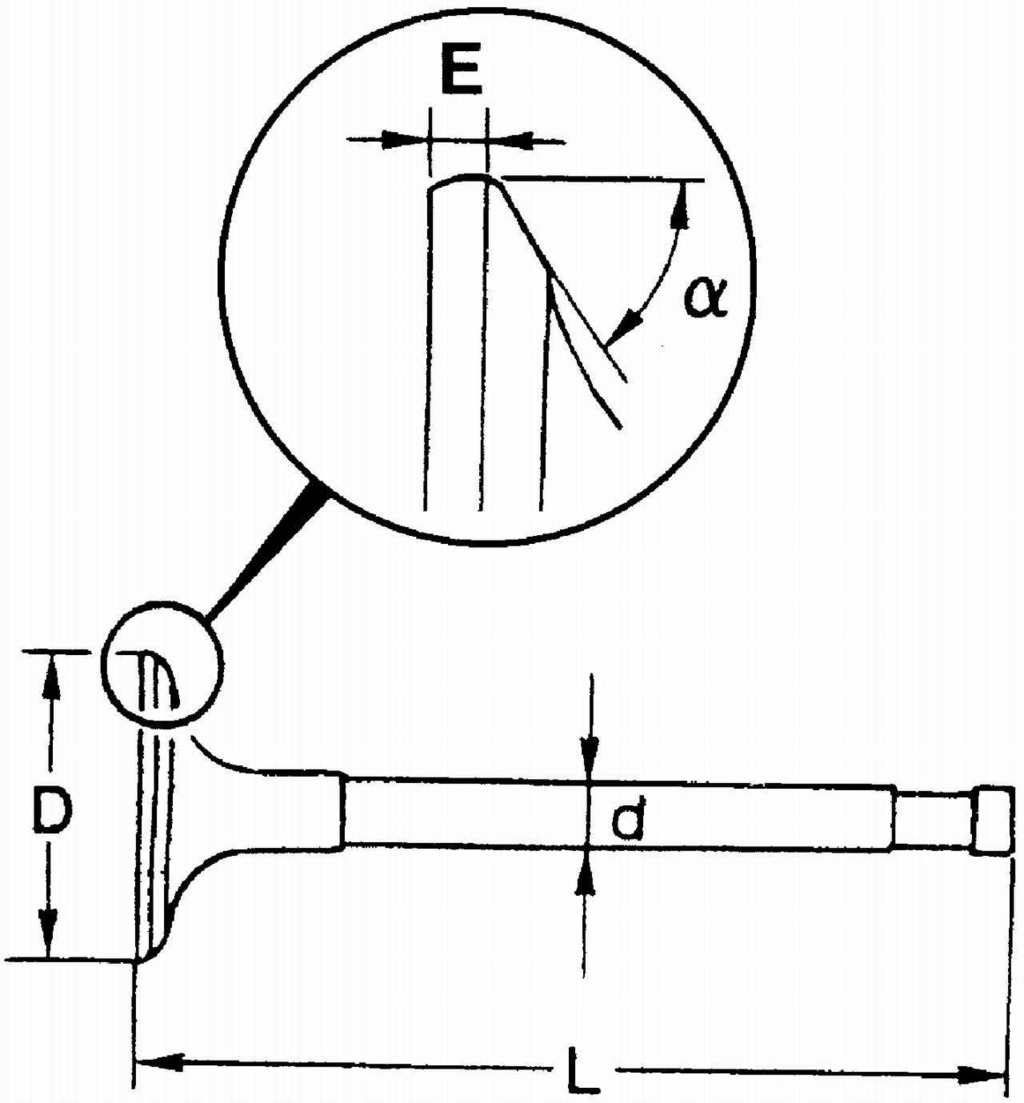

| Рис. 2.32. Геометрические размеры клапана: Е — толщина цилиндрической части тарелки клапана; D — диаметр тарелки клапана; d — диаметр стержня клапана; L — общая длина клапана; a — угол рабочей фаски клапана

|

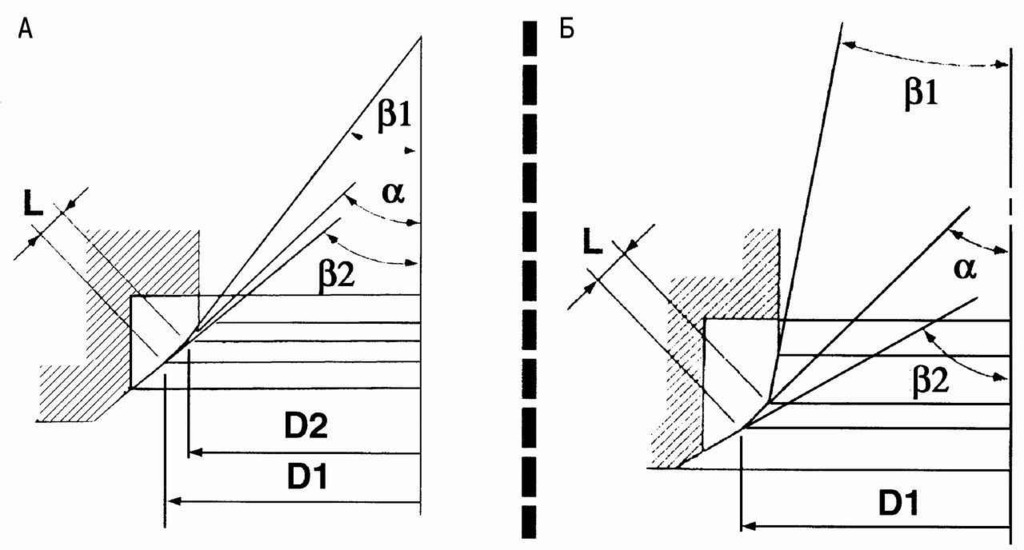

| Рис. 2.33. Геометрические размеры седел клапанов: А — впускных; Б — выпускных; D1 — наружный диаметр рабочей фаски; D2 — внутренний диаметр рабочей фаски; L — ширина рабочей фаски; a — угол рабочей фаски; b1 — угол верхней фаски; b2 — угол нижней фаски

|

| Характеристика | Впускные клапаны | Выпускные клапаны |

| Ширина рабочей фаски, мм | 1,06-1,34 | 1,20-1,68 |

| Наружный диаметр рабочей фаски, мм | 29,5-29,7 | 23,5-23,7 |

| Внутренний диаметр рабочей фаски, мм | 27,8-28,0 | - |

| Угол рабочей фаски | 45° | - |

| Угол верхней фаски | 30° | 15° |

| Угол нижней фаски | 60° | - |

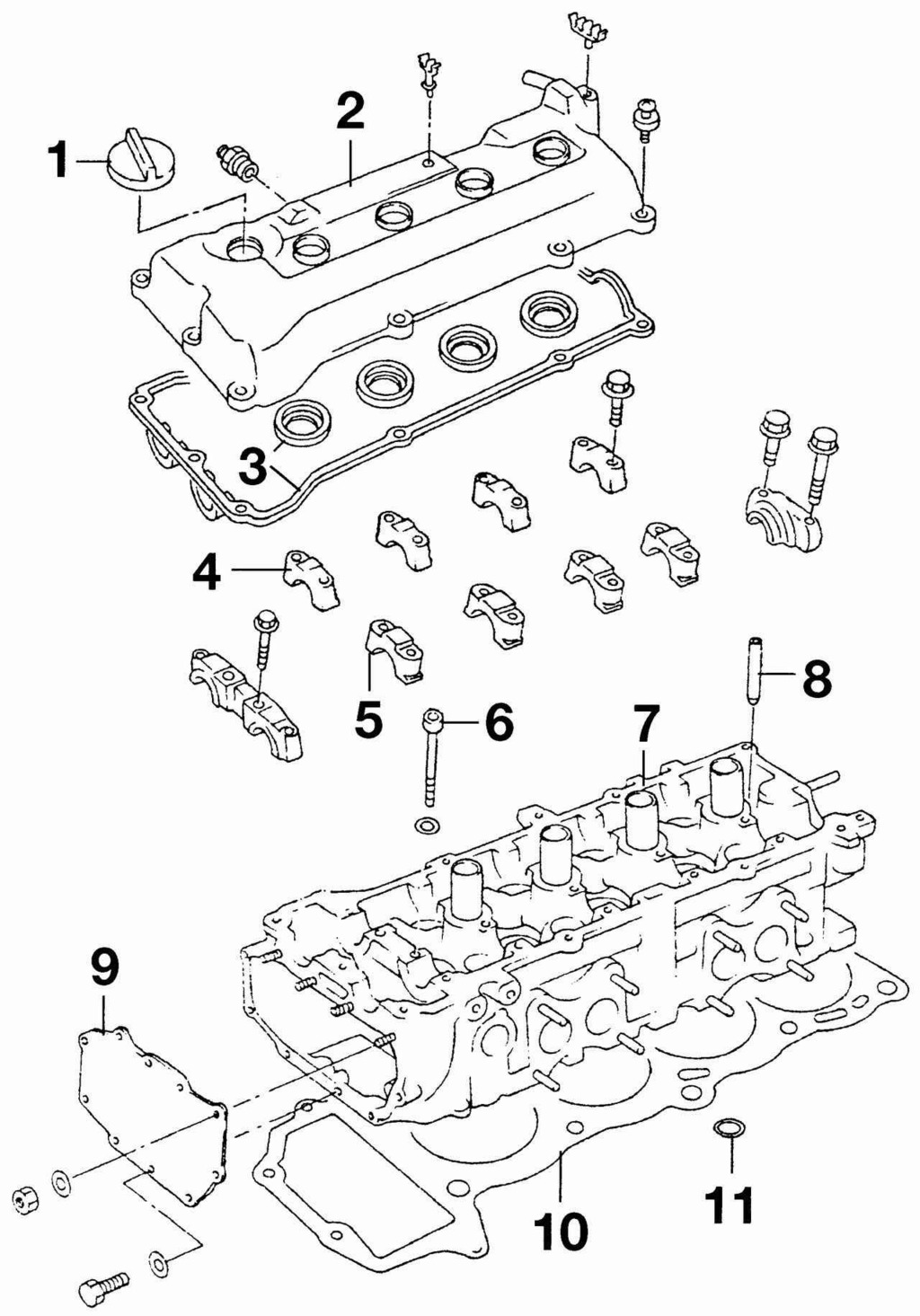

| Рис. 2.34. Детали головки блока цилиндров: 1 — пробка маслозаправочной горловины; 2 — крышка головки блока цилиндров; 3 — прокладка крышки головки блока цилиндров; 4 — крышка подшипника распределительного вала впускных клапанов; 5 — крышка подшипника распределительного вала выпускных клапанов; 6 — болт крепления головки блока цилиндров; 7 — головка блока цилиндров; 8 — направляющая втулка клапана; 9 — передняя крышка головки блока цилиндров; 10 — прокладка головки блока цилиндров; 11 — седло клапана

|

1. Общие сведения

1.0 Общие сведения

2. Общие требования к ремонту автомобиля

2.0 Общие требования к ремонту автомобиля

3. Эксплуатация и техническое обслуживание автомобиля

3.0 Эксплуатация и техническое обслуживание автомобиля

3.1 Паспортные данные автомобиля

3.2 Точки подъема и буксировка автомобиля

3.3 Контрольноизмерительные приборы

3.4. Сигнальные и контрольные лампы, звуковые сигнализаторы

3.5. Органы управления

3.6 Дверные замки

3.7 Замок багажника

3.8 Крышка и пробка топливного бака

3.9 Передние сиденья

3.13. Ремни безопасности

3.17. Пуск двигателя

3.18. Использование автоматической коробки передач

3.28. Замена ламп

4. Бензиновые двигатели

4.0 Бензиновые двигатели

4.1. Снятие и установка силового агрегата

4.2. Разборка и сборка двигателя

4.3. Блок цилиндров

4.4. Шатунно-поршневая группа

4.5. Коленчатый вал и маховик

4.6. Механизм газораспределения

4.7. Головка блока цилиндров двигателей GA14DE и GA16DE

4.8. Головка блока цилиндров двигателя SR20DE

4.9. Система охлаждения

4.10. Система смазки

4.13. Комплексная система управления двигателем (КСУД)

5. Дизельные двигатели

5.0 Дизельные двигатели

5.1. Общие сведения

5.2. Блок цилиндров и кривошипношатунный механизм

5.3. Механизм газораспределения

5.4. Система охлаждения

5.5. Система смазки

5.6. Система питания

5.7. Система управления двигателем CD20

5.8. Система управления двигателем CD20E

5.9 Система выпуска отработавших газов

6. Трансмиссия

6.0 Трансмиссия

6.1. Сцепление

6.2. Механическая коробка передач

6.3. Автоматическая коробка передач

6.4. Привод передних колес

7. Ходовая часть

7.0 Ходовая часть

7.1. Передняя подвеска

7.2. Задняя подвеска

8. Рулевое управление

8.0 Рулевое управление

8.1 Общие сведения

8.2. Ремонт рулевого управления

9. Тормозная система

9.0 Тормозная система

9.1 Общие сведения

9.2. Тормозные механизмы передних колес

9.3. Тормозные механизмы задних колес барабанного типа

9.4. Тормозные механизмы задних колес дискового типа

9.5. Привод тормозов

9.6. Антиблокировочная система тормозов

10. Электрооборудование

10.0 Электрооборудование

10.1 Аккумуляторная батарея

10.2. Генератор

10.3. Стартер

10.4 Снятие и установка комбинации приборов

10.5. Приборы освещения и световой сигнализации

10.6. Очистители стекол

10.7 Бортовая электрическая сеть

11. Кузов

11.0 Кузов

11.1 Основные сведения

11.2. Ремонт кузова

11.3. Система отопления и вентиляции

11.4. Климатическая установка (кондиционер)

11.5. Система подушек безопасности и преднатяжителей ремней безопасности

12. Приложения

12.0 Приложения

12.1 Приложение 1. Моменты затяжки основных резьбовых соединений двигателя, Н·м

12.2 Приложение 2. Моменты затяжки основных резьбовых соединений трансмиссии, ходовой части, рулевого управления и тормозной системы

13. Схемы электро-оборудования

13.0 Схемы электро-оборудования