- Автопортал

- Руководство по ремонту Фольксваген Шаран 1995-2000 г.в.

- Сборка двигателя

Сборка двигателя Фольксваген Шаран

Сборка двигателя, как и разборка, будет описана в отдельном подразделе. Последовательность действий при сборке обратная относительно разборки. Однако при каждой сборке следует соблюдать следующие рекомендации:

- детали должны быть чистыми;

- всегда смазывайте любые вращающиеся или скользящие детали. Это следует делать перед сборкой (а не после того, как детали уже установлены), тогда масло попадет во все необходимые места. Особенно важно обильно смазать моторным маслом поршни, поршневые кольца и стенки цилиндров перед сборкой;

- тщательно очистите все части блока цилиндров, если была полная разборка двигателя. При частичной разборке следите за тем, чтобы внутрь разобранного двигателя или в его полости не попали инородные тела. Заткните все отверстия чистыми тряпками для того, чтобы избежать этого;

- продуйте масляные каналы сжатым воздухом. Если у вас нет такой возможности, то прочистите масляные каналы и отверстия деревянной палочкой, но ни в коем случае не делайте этого металлическими предметами.

В таблице с данными для регулировки и контроля приведены границы износа большинства подвижных деталей. Если у вас есть сомнения по поводу какой-либо детали или граница износа скоро будет достигнута, то такую деталь лучше заменить, чтобы избежать повторной разборки двигателя.

Далее описывается сборка двигателя после его полной разборки. При этом мы исходим из того, что все детали двигателя были отремонтированы или заменены в соответствии с указаниями, приведенными в следующих разделах. Кроме того, мы предполагаем, что отдельные конструктивные группы, как, например головка блока цилиндров, являются уже собранными.

Установите масляные форсунки в блок цилиндров. Затяните болты крепления форсунок моментом 10 Н·м.

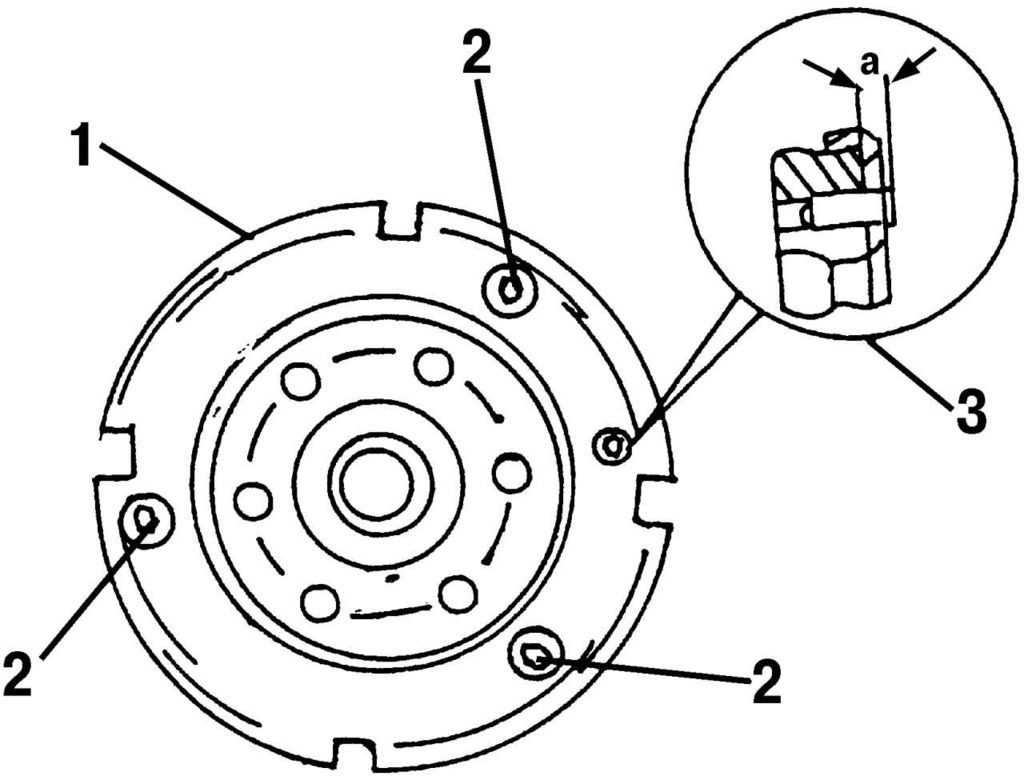

| | Рис. 383. Маховик: 1 — зубчатый обод; 2 — болты крепления зубчатого обода; 3 — установочный винт (должен выступать на расстояние a)

|

Приверните зубчатый обод датчика частоты вращения коленчатого вала. Болты следует всегда менять на новые. В коленчатый вал вставлен установочный штифт (см. рис

383), этот штифт должен на определенную величину выступать из поверхности коленчатого вала (2,5—3,0 мм). Поэтому прежде чем прикрутить зубчатый обод (моментом 10 Н·м), измерьте расстояние, на которое выступает установочный штифт.

Смажьте все рабочие поверхности подшипников коленчатого вала моторным маслом и положите вал на вложенные вкладыши подшипников. Осторожно положите коленчатый вал внутрь подшипников и установите регулировочные шайбы слева и справа от среднего подшипника. Смазочные канавки регулировочных шайб должны располагаться против опорной поверхности коленчатого вала.

Установите в блок цилиндров в соответствии с метками крышки коренных подшипников (вкладыши подшипников должны быть вставлены и хорошо смазаны) и оббейте их пластмассовым или резиновым молотком.

Вкрутите болты крышек коренных подшипников и затяните их равномерно от середины наружу моментом 65 Н·м. Из конечного положения поверните каждый болт, снова из центра наружу, еще на 90° (четверть оборота).

| Предупреждение Используйте только новые болты. |

Проверьте осевой зазор коленчатого вала, как это описано в п. 17.9.1.

Установите поршни и шатуны (см. п. 17.5.5).

Впрессуйте новый сальник снаружи внутрь фланца промежуточного вала.

Смажьте опорные шейки промежуточного вала и вставьте промежуточный вал в картер. Установите новое уплотнительное кольцо во фланец вала и установите фланец. Затяните оба болта моментом 25 Н·м.

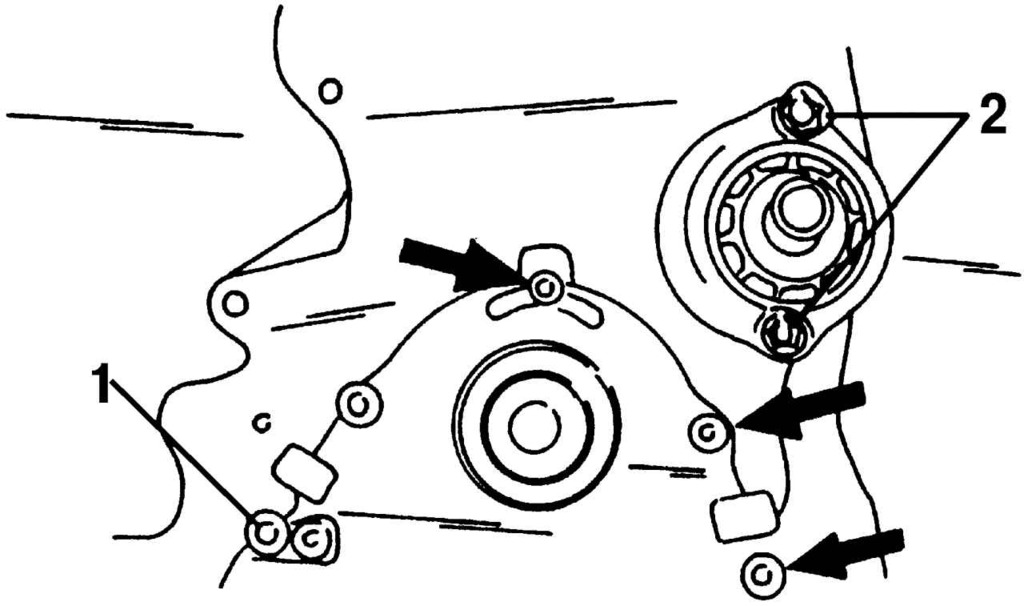

| | Рис. 384. Болты сальника 1 коленчатого вала и фланца 2 промежуточного вала должны быть затянуты моментом 25 Н·м

|

Выбейте сальник из корпуса переднего сальника. Вставьте корпус без сальника в блок цилиндров. Затяните 4 болта моментом 25 Н·м. На

рис. 384 показан способ его крепления.

Установите новый передний сальник, как это описано в п. 17.9.3.

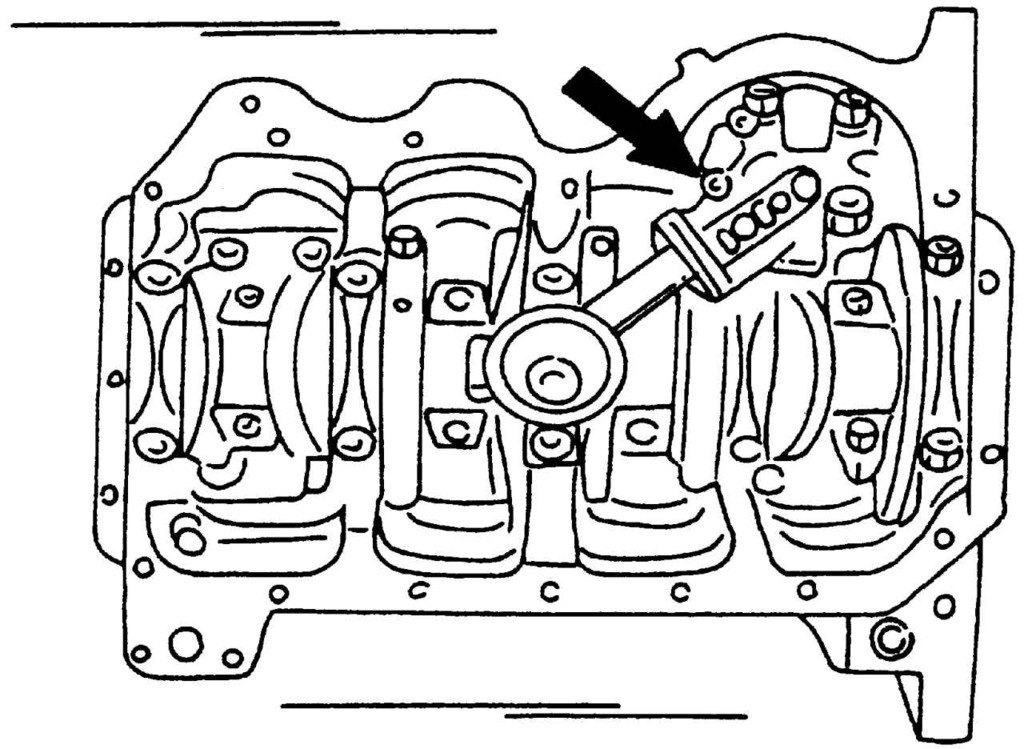

| | Рис. 385. Показанный фланец сальника на задней стороне двигателя необходимо менять вместе с сальником. Затяните болты (показаны стрелками) моментом 10 Н·м

|

После этого прикрутите корпус заднего сальника с новой прокладкой. Затяните показанные на рисунке

385 болты моментом 10 Н·м.

| Предупреждение Уплотнительное кольцо нельзя заменить раздельно — следует установить весь фланец сальника. |

| | Рис. 386. Установленный масляный насос. Затяните болты моментом 25 Н·м

|

Присоедините масляный насос к нижней части картера (2 болта, 25 Н·м). На

рис. 386 показаны места их крепления.

Установите масляный картер с новой прокладкой. Затяните болты по кругу моментом 20 Н·м.

Установите промежуточную пластину двигателя (3 болта, 10 Н·м).

Установите маховик. Болты следует затягивать равномерно крест-накрест моментом 60 Н·м. Из конечного положения поверните все болты еще на 90° (четверть оборота) (не используя при этом динамометрический ключ).

| Предупреждение Используйте только новые болты. |

Установите сцепление, как это описано в соответствующем разделе. При этом маховик должен быть зафиксирован в неподвижном положении.

Установите зубчатое колесо коленчатого вала. Смажьте болт. Зафиксируйте коленчатый вал в неподвижном положении, не давая провернуться маховику, и затяните болт моментом 90 Н·м. Из конечного положения поверните болт еще на 90° (не используя при этом динамометрический ключ).

| Предупреждение Используйте новый болт. |

Наденьте зубчатое колесо промежуточного вала на вал. На валу уже должна быть сегментная шпонка. Зафиксируйте зубчатое колесо в неподвижном положении и затяните болт моментом 45 Н·м.

Установите детали, снятые с левой стороны двигателя. Затяните датчик положения коленчатого вала моментом 10 Н·м, а соединение вентиляции картера моментом 25 Н·м.

Установите вакуумный насос с новым уплотнительным кольцом (20 Н·м).

Установите основание масляного фильтра с новой прокладкой (3 болта, 25 Н·м).

| | Рис. 387. Установка кронштейна 1 топливного насоса высокого давления и масляного радиатора 2

|

Прикрутите кронштейн 1 крепления ТНВД (

рис. 387) тремя болтами. Затяните болты моментом 20 Н·м, а затем доверните еще на 90°. Установите масляный радиатор с новой прокладкой. Затяните гайку в нижней части масляного радиатора моментом 25 Н·м.

| | Рис. 388. Болты несущего кронштейна крепления агрегатов расположены в показанных местах, цифры указывают на порядок затяжки болтов крепления

|

Установите несущий кронштейн агрегатов. Замените уплотнительное кольцо блока цилиндров. Установите кронштейн на направляющие отверстия и вкрутите пять болтов. Присоедините шланг охлаждающей жидкости к масляному радиатору. При этом прикрутите также масляный фильтр (подраздел 18.3). Затяните болты несущего кронштейна агрегатов в последовательности, показанной на

рис. 388, моментом 25 Н·м.

Измерьте, насколько выступают поршни (см. п. 16.3.5) и подберите прокладку головки блока цилиндров в соответствии с полученным значением измерения.

Установите головку блока цилиндров (п. 16.2.5).

Установите впускной коллектор с новой прокладкой и прикрутите его шестью болтами (25 Н·м).

Установите новые прокладки выпускной трубы таким образом, чтобы они смотрели закруглениями вверх, установите трубу вместе с турбокомпрессором и прикрутите их (25 Н·м). Установите шланг рециркуляции масла, затяните полый болт кольцевого соединения (30 Н·м) и прикрутите экран тепловой защиты (две гайки).

Подсоедините масляный трубопровод турбокомпрессора (накидная гайка). Затяните ее моментом 25 Н·м. Затяните полый болт в головке блока цилиндров моментом 25 Н·м.

Приверните соединительный трубопровод системы рециркуляции ОГ (25 Н·м).

Подключите штекерную колодку дополнительного обогрева.

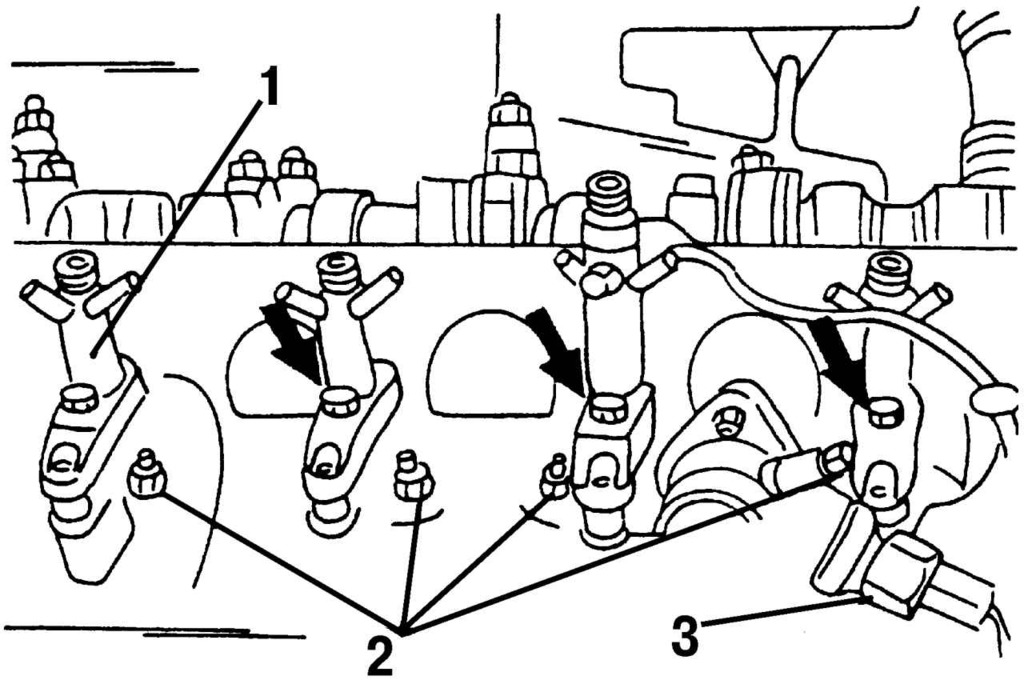

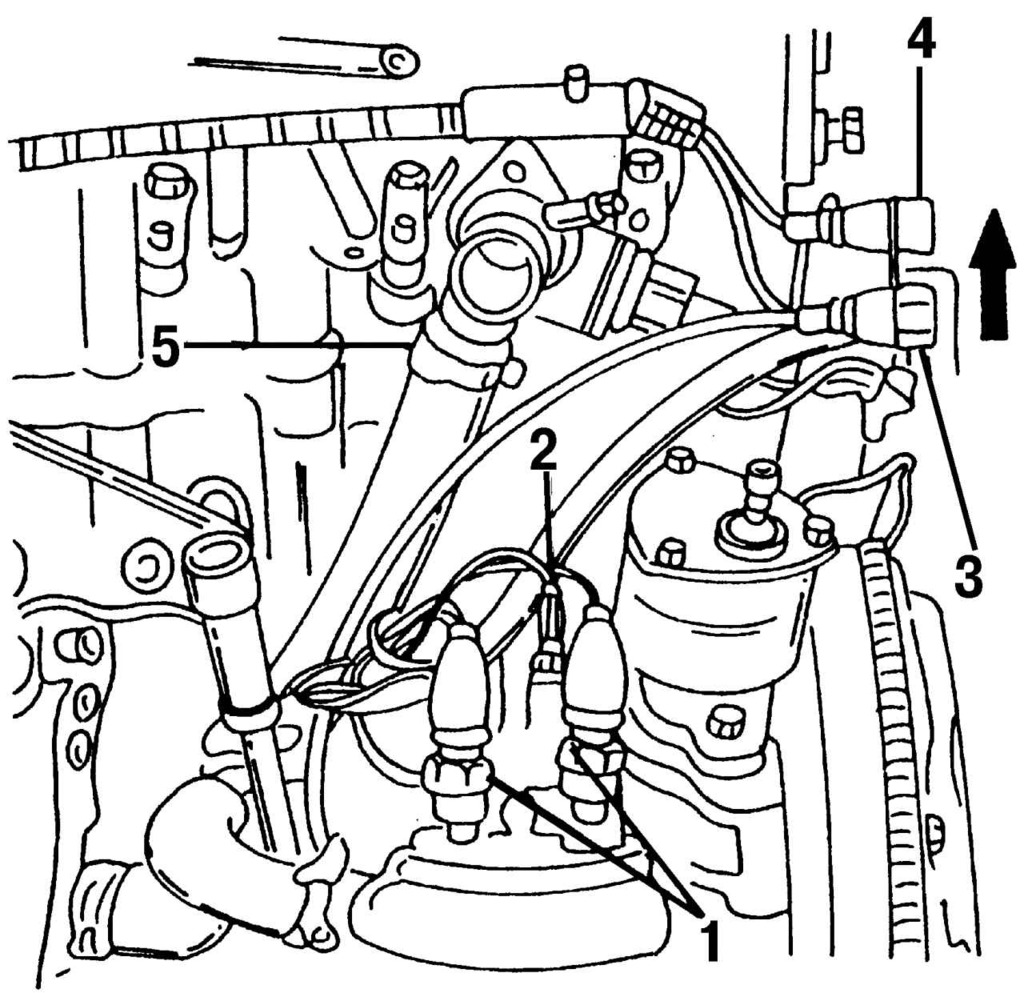

| | Рис. 389. Установка форсунок и свечей накаливания: 1 — натяжной держатель, 22 Н·м; 2 — свечи накаливания, 15 Н·м; 3 — наконечник провода

|

Установите форсунки вместе со спайками. Затяните спайки моментом 22 Н·м. На

рис. 389 показано, где крепятся форсунки.

Вверните свечи накаливания. Затяните их моментом 15 Н·м (см.

рис. 389). Подключите штекерную колодку датчика температуры охлаждающей жидкости с правой стороны.

Прикрутите электрическую шину свечей накаливания и установите шланги слива масла.

| | Рис. 381. Детали, которые необходимо снять: 1 — переключатель давления масла; 2 — датчик температуры масла; 3 — датчик положения коленчатого вала; 4 — датчик подъема иглы; 5 — шланг охлаждающей жидкости

|

Подключите все провода к датчикам (см.

рис. 381). Штекерная колодка с синим/черным проводом устанавливается на синий переключатель давления масла, штекерная колодка с желтым/черным проводом устанавливается на серый переключатель давления масла.

Установите ТНВД (см. соответствующий раздел).

Установите внутреннюю защиту зубчатого приводного ремня (2 болта в головке блока цилиндров, 1 болт на топливном насосе высокого давления).

Установите зубчатое колесо ТНВД. Сначала наденьте сегментную шпонку. Зафиксируйте зубчатое колесо в неподвижном положении и затяните гайку моментом 55 Н·м. Закрутите также натяжной ролик зубчатого приводного ремня, не затягивая его окончательно.

Установите поликлиновой ремень, как это описывается в соответствующем разделе. Зафиксировав зубчатое колесо распределительного вала в неподвижном положении, затяните болт крепления моментом 45 Н·м.

Подключите трубопроводы подачи топлива к системе впрыска. Затяните накидные гайки моментом 25 Н·м. Подключите расположенную поблизости штекерную колодку.

Установите крышку головки блока цилиндров. Используйте новую прокладку. Затяните гайки моментом 10 Н·м и наденьте предохранительные колпаки. Подсоедините вентиляционный шланг. После этого установите защиту зубчатого приводного ремня теперь.

Прикрутите передний хомут подвески двигателя. Затяните болты моментом 60 Н·м.

Установите генератор (25 Н·м).

Наденьте шкив коленчатого вала через установочный штифт на распределительную шестерню коленчатого вала и закрутите болты. Затяните болты моментом 25 Н·м. Прикрутите шкив водяного насоса (23 Н·м).

Прикрутите упорный подшипник приводного вала (43 Н·м) и опорный хомут турбокомпрессора (25 Н·м).

Проведите все не упомянутые специально работы в обратной последовательности, относительно процесса разборки.

1. Введение

1.0 Введение

1.1 Новый VW Sharan

1.2 Идентификация автомобиля

1.3 Общие рекомендации по ремонту автомобиля

1.4 Условия проведения работ и используемый инструмент

1.5 Правильный подъем автомобиля

1.6. Работы по ремонту и обслуживанию

1.7 Смазочные материалы, герметики, Loctite

1.8 Правила обращения с резьбовыми соединениями, болтами, гайками

2. Двигатель VR6

2.0 Двигатель VR6

2.1. Cнятие и установка

2.2. Разборка и сборка

2.3. Головка блока цилиндров и клапаны

2.4. Поршни и шатуны

2.5 Блок цилиндров

2.6. Коленчатый вал и коренные подшипники

2.7. Привод механизма газораспределения

2.8 Промежуточный вал

2.9 Проверка компрессии в цилиндрах двигателя

2.10. Система выпуска отработавших газов

3. Двухлитровый двигатель (ADY)

3.0 Двухлитровый двигатель (ADY)

3.1 Снятие и установка

3.2. Разборка и сборка

3.3. Головка блока цилиндров и клапаны

3.4. Поршни и шатуны

3.5 Блок цилиндров

3.6. Коленчатый вал и коренные подшипники

3.7. Привод механизма газораспределения

3.8 Регулировка натяжения приводного ремня агрегатов двигателя

3.9 Промежуточный вал

4. Система смазки двигателя

4.0 Система смазки двигателя

4.1 Снятие и установка поддона картера

4.2. Масляный насос

4.3 Масляный фильтр

4.4 Проверка давления масла

4.5 Масляный радиатор

4.6 Замена масла в двигателе

5. Система охлаждения

5.0 Система охлаждения

5.1. Охлаждающая жидкость

5.2. Радиатор и вентилятор

5.3. Насос водяного охлаждения 2,0-литрового двигателя

5.4. Насос водяного охлаждения двигателя VR6

5.5 Термостат 2,0-литрового двигателя

5.6 Термостат двигателя VR6

5.7 Поликлиновой ремень

5.8 Циркуляционный насос охлаждающей жидкости

6. Система впрыска топлива двигателя VR6

6.0 Система впрыска топлива двигателя VR6

6.1 Меры предосторожности при проведении работ по ремонту системы впрыска

6.2 Принцип работы ЭСУД при различных условиях

6.3. Система впрыска

6.4. Неисправности системы впрыска

6.5. Проведение работ по ремонту и обслуживанию системы впрыска

6.6 Трос привода дроссельной заслонки

6.7. Электрический топливный насос

6.8 Топливный фильтр

6.9 Датчик уровня топлива в баке

7. Система Simos впрыска топлива 2,0-литрового двигателя

7.0 Система Simos впрыска топлива 2,0-литрового двигателя

7.1 Общее описание и работа системы Simos

7.2 Режим холостого хода

8. Система зажигания

8.0 Система зажигания

8.1 Общее описание и работа системы зажигания

8.2. Основные узлы и детали системы зажигания

8.3 Меры предосторожности при проведении работ по ремонту системы зажигания

8.4. Проведение работ по ремонту и обслуживанию системы зажигания

8.5. Распределитель зажигания 2,0-литрового двигателя

8.6 Регулировка момента зажигания 2,0-литрового двигателя

8.7. Свечи зажигания

9. Сцепление

9.0 Сцепление

9.1 Снятие сцепления

9.2 Проверка технического состояния и контроль сцепления

9.3 Установка сцепления

9.4. Привод выключения сцепления

9.5 Неисправности сцепления

10. Механическая 5-ступенчатая коробка передач

10.0 Механическая 5-ступенчатая коробка передач

10.1. Снятие и установка

10.2. Механизм переключения передач

10.3 Проверка уровня масла в коробке передач

11. Валы привода колес

11.0 Валы привода колес

11.1. Снятие и установка приводного вала

11.2 Ремонт приводного вала

12. Гидроусилитель рулевого управления

12.0 Гидроусилитель рулевого управления

12.1. Привод рулевого управления

12.2. Замена поперечных рулевых тяг

12.3. Гидравлическая система

12.4 Шланги, трубопроводы

13. Передняя подвеска

13.0 Передняя подвеска

13.1 Снятие и установка

13.2. Ремонт передней подвески

13.3 Стабилизатор поперечной устойчивости

13.4. Регулировка углов установки передних колес

14. Задняя подвеска

14.0 Задняя подвеска

14.1 Снятие и установка

14.2 Продольный рычаг подвески / пружины подвески — снятие и установка

14.3 Снятие и установка амортизаторов

14.4 Подшипники задних колес

15. Тормозная система

15.0 Тормозная система

15.1. Регулировка тормозной системы

15.2. Дисковые тормоза передних колес

15.3. Тормоза задних колес

15.4 Обработка тормозных дисков

15.5. Главный тормозной цилиндр

15.6 Проверка вакуумного усилителя тормозного привода

15.7 Прокачка тормозов

15.8. Стояночный тормоз

15.9. Система ABS (антиблокировочная тормозная система)

16. Электрооборудование

16.0 Электрооборудование

16.1. Аккумуляторная батарея

16.2. Генератор

16.3. Стартер

16.4. Стеклоочистители

16.5. Фары

16.6 Задние фонари

16.7 Замена ламп передних указателей поворота

17. Дизельный двигатель

17.0 Дизельный двигатель

17.1 Снятие и установка

17.2. Разборка и сборка

17.3. Головка блока цилиндров

17.4. Приводные ремни — поликлиновой и зубчатый

17.5. Шатунно-поршневая группа

17.6. Промежуточный вал

17.7 Маховик

17.8. Распределительный вал и сальник распределительного вала

17.9. Коленчатый вал и коренные подшипники

17.10. Блок цилиндров

18. Система смазки дизельного двигателя

18.0 Система смазки дизельного двигателя

18.1 Снятие и установка масляного картера

18.2. Масляный насос

18.3 Масляный фильтр

18.4 Проверка давления масла

18.5 Масляный радиатор

18.6 Замена моторного масла

19. Система охлаждения дизельного двигателя

19.0 Система охлаждения дизельного двигателя

19.1. Охлаждающая жидкость

19.2. Радиатор и вентилятор

19.3. Насос охлаждающей жидкости

19.4 Термостат

20. Система питания дизельного двигателя и турбокомпрессор

20.0 Система питания дизельного двигателя и турбокомпрессор

20.1 Меры предосторожности при проведении работ по ремонту системы впрыска

20.2 Дизельное топливо

20.3 Топливный фильтр

20.4. Топливный насос высокого давления

20.5 Регулировка момента впрыска

20.6 Форсунки

20.7. Турбокомпрессор

20.8 Свечи накаливания

20.9 Радиатор нагнетаемого воздуха

21. Карта технического обслуживания.

21.0 Карта технического обслуживания.

21.1 Регулярные операции

21.2 Каждые 12 месяцев или каждые 15 000 км

21.3 Технический осмотр каждые 12 месяцев

21.4 Технический осмотр каждые 24 месяца или каждые 30 000 км

21.5 Технический осмотр каждые 60 000 км

21.6 Технический осмотр каждые 120 000 км

22. Приложения

22.0 Приложения

22.1. Приложение 1. Технические данные и характеристики

22.2. Приложение 2. Основные данные для регулировок и контроля

22.3. Приложение 3. Моменты затяжки резьбовых соединений

23. Электросхемы

23.0 Электросхемы

23.1 Расположение электрических схем

23.2 Условные обозначения к электрическим схемам

23.3. Схемы